Автоматизация производственно-складского комплекса протеинов животного происхождения с помощью AS WMS

Летом 2022 года к нам обратилась компания «Понтис» из Санкт-Петербурга. С 2013 года предприятие осуществляет поставки протеинов животного происхождения для пищевой и кормовой промышленности. Команда остается лидирующим импортером в Россию широкого спектра альбуминов, а также осуществляет поставки иных пищевых ингредиентов и кормового сырья как в России, так и на экспорт в страны Таможенного союза. Производство соответствует высочайшим стандартам безопасности и качества. Разработана и внедрена система менеджмента безопасности пищевых продуктов, что подтверждается Сертификатом соответствия требованиям ГОСТ Р ИСО 22000-2019 (ISO 22000:2018). В данной статье, рассмотрим как происходил процесс автоматизации производственно-складского комплекса.

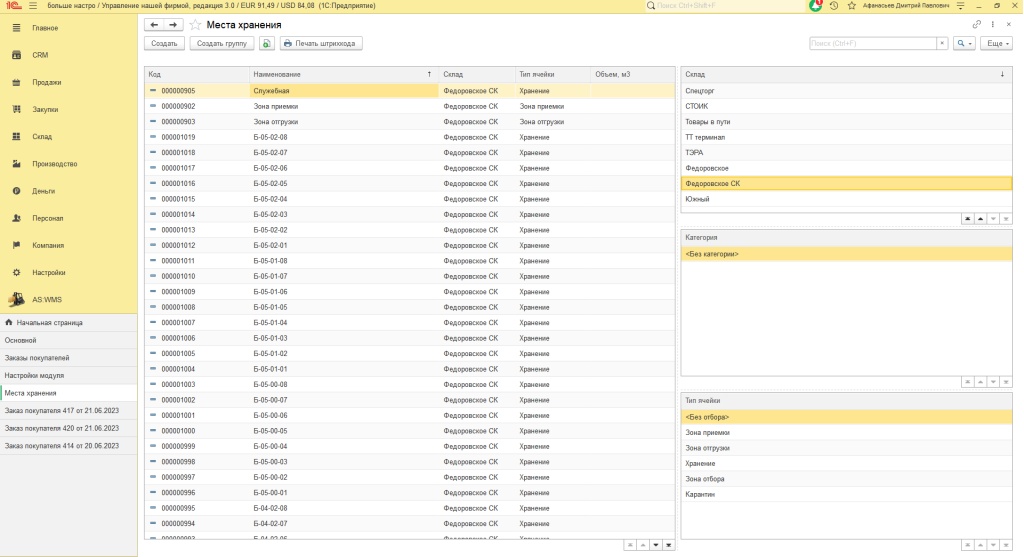

Площадь склада около 1500 квадратных метров, состоит из стеллажного хранения с распределением технологических зон: «контейнерных» ячеек, в которых хранится продукция с партионным учётом, и «транспортных» - готовых к отправке заказов.

Количество производственной номенклатуры более 25 sku, но каждая позиция обладает рядом характеристик и уникальной партией, по-этому количество уникальных позиций склада превышает 1000 sku.

Источники проблем:

Предприятие заказчика длительный срок использовало типовой функционал 1С:Управление нашей фирмой. В процессе работы руководство пришло к пониманию того, что использовать только функционал УНФ не эффективно, не удобно. Точнее, без доработок и установки WMS системы не обойтись.

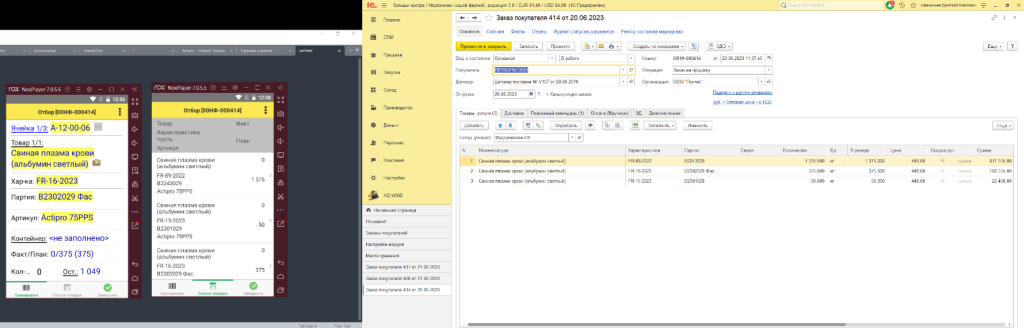

Заказчику хотелось сделать учет производственно-складского комплекса эффективным и умным. Стояла острая необходимость прослеживания выпущенных партий на всех этапах товародвижений, от производства - до отгрузок. Так же была нужна системная защита от пересорта для того, чтобы грузополучатели принимали продукцию со строго обозначенным номером партии.

Для роста скорости обработки операций, поиска товаров, сокращения времени обучения новых сотрудников склада, необходимо было настроить систему адресного хранения.

В процессе взаимодействий линий производственных участков, у заказчика появляются порваные мешки с продукцией, требовался её учёт и перефасовка протеинов из одного мешка в другой. Предложили заказчику решение переупаковки с помощью функционала AS WMS - "Комплектация".

Так же была необходимость настройки функционала: «Поступление продукции из производства» и «Передача продукции в производство».

Инвентаризация проводилась по ведомостям, процесс был затратный и длительный. Стояла задача его ускорить и уйти от бумажных носителей.

В итоге, после проведения демонстрации работы AS WMS по телемосту, многих конференций, консультаций, совместных корректировок описания процессов, руководство предприятия «Понтис» приняли решение о сотрудничестве с нашей компанией.

Как проходил процесс автоматизации:

Целью проекта являлась - нормализация и упорядочивание операционных процессов производственно-складского комплекса. После совместного анализа товародвижений, выявления слабых мест операций участков производства и склада, заказчик пошагово составил описание технологических процессов. Далее, все процессы объединили и получилось Техническое Задание. Кроме стандартных складских операций коллеги отразили в ТЗ требования к WMS системе, такие как:

- Настройка функционала по ведению партионного учёта.

- Для операции перефасовки порваных мешков - реализация функции «Комплектация».

- Функционал: «Передача продукции в производство» и «Поступление продукции из производства».

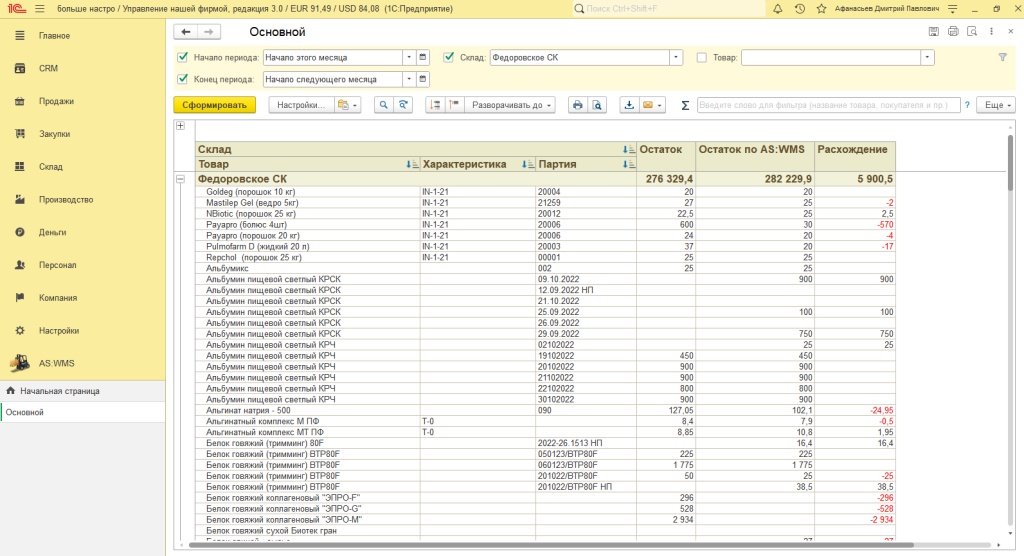

- Настройки «Инвентаризации» с дополнительным отчётом о расхождениях данных WMS системы и бухгалтерского учёта.

- Функция «Информация», т.е. просмотр на дисплее ТСД полной информации о товаре.

- «Отбор проб» как функционал для сотрудников ОТК предприятия с помощью ТСД.

- «Электронные оповещения операционного сотрудника». Если при выполнении операций в документе-распоряжении есть расхождения (плана с фактом), то WMS система автоматически оповещает сообщением операционного сотрудника по электронной почте.

Все работы по автоматизации предприятия проводились удалённо из Ростова-на-Дону в несколько этапов:

1 этап. Проектирование, настройки и тестирование системы:

- Наши программисты установили модуль AS WMS в базу клиента, выполнили первоначальные настройки системы.

- Совместно определились со структурой (названием) ячеек, загрузили их в WMS систему. Все стеллажи проклеяли этикетками с штрихкодами, таким образом, обозначили места хранения.

- Далее выполнили настройки операторов (сотрудников) склада ограничив права пользователей и видимость складов.

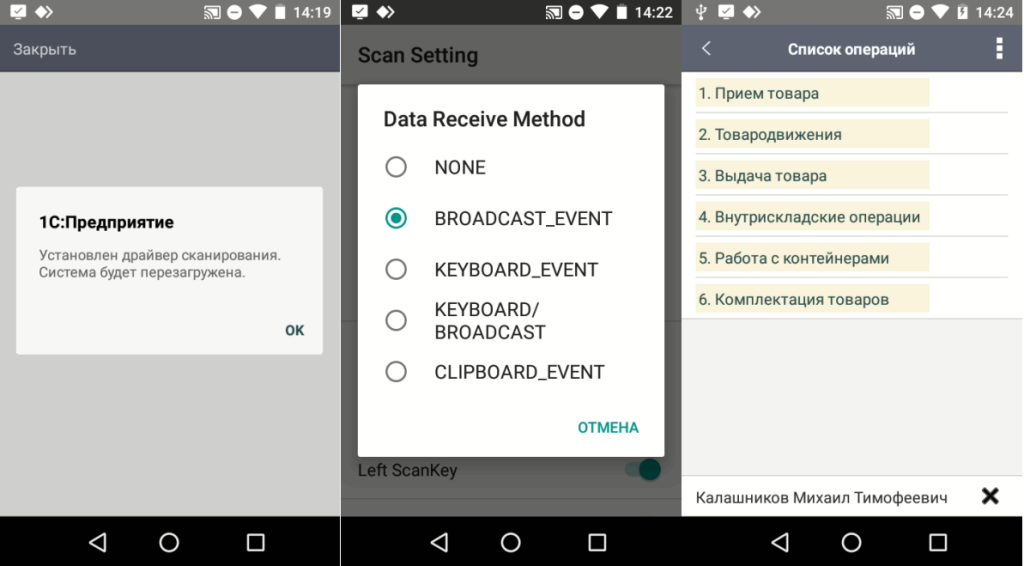

- Так же выполнили настройку терминалов сбора данных, установив мобильное приложение.

2 этап. Доработки, обучение, тестирование и эксплуатация:

- Настроили функции: «Комплектация», «Передачу продукции в производство» и «Поступление продукции из производства», «Отбор проб», «Информация» о товаре, «Электронные оповещения операционистов» и многое другое.

- Провели обучение сотрудников по каждой из операций. Сначала обучались (приёмке/отгрузке) на стенде с тестовыми документами, далее перешли к работе с фактическими. Ввод начальных остатков в WMS систему начали с функции «Размещение». Мы выгрузили весь справочник номенклатуры в служебную «Зону приёмки» WMS системы. Из данной ячейки кладовщики виртуально учились размещать товар, который физически уже стоял на стеллажах. После подкорректировали остатки с помощью «Инвентаризации».

- Реализовали функционал «Инвентаризация», с дополнительным отчётом о расхождениях плана с фактом.

- Настроили партионный учёт, протестировали работоспособность на «боевых» документах. Теперь товар с уникальной партией прослеживается на всех этапах товародвижений.

Результаты:

Срок выполнения проекта составил около десяти месяцев. За это время сотрудники клиента прошли все этапы: от проектирования, настроек систем и оборудования, тестирования, обучения, до самостоятельной работы. Постепенно набивали себе «шишки» и преобретали логистический навык. Поэтапно наблюдали как были выполнены доработки под специфические производственные процессы.

Что в итоге из всего этого вышло:

- С использованием в AS WMS партионного учёта и идентификации одинаковых товаров с разными партиями при помощи ТСД, пересорты в учёте сведены к нулю. AS WMS предупреждает кладовщика оповещением на экране в случае, если отсканирована партия не из задания.

- Заказчик получил WMS систему с динамическим типом хранения продукции, хотя есть и статические ячейки для отгружаемой продукции. Введение системы адресного хранения увеличило скорость обработки складских операций, сократило время поиска товаров, а так же сократило время обучения новых сотрудников.

- С использованием WMS системы и ТСД, количество используемых бумажных носителей снизилось, примерно на 1/3.

- Предприятие получило уникальный функционал в WMS для своего производства: «Комплектация», «Отбор проб», «Передача продукции в производство» и «Поступление продукции из производства».

- Инвентаризация с ТСД стала проходить удобней и быстрее. Скорость пересчёта увеличилась, примерно на 50%.

- Просмотр «Информации» на ТСД о товаре, его партии, фотографии, характеристики, местоположении и количествах, сделали работу более оперативной и удобной. Данную функцию операторы активно используют для идентификации и поиска товара.

- «Электронные оповещения ответственных сотрудников» на этапах расхождений данных в документах, дают возможности для быстрого реагирования и дополнительного контроля сотрудников.

Таким образом, компания получила программу управления складом с настройками под своё производство и установкой «под ключ». В процессе автоматизации сотрудники получили опыт выполнения операций, прошли длинный путь, а в данный момент, улучшают навыки, «набивают руку».

Подписывайтесь на наш Telegram-канал, чтобы быть в курсе последних новостей и событий!