Работа AS WMS на складе пожарного оборудования

Не важно какой специализации склад и в какой отрасли он работает, внутри его помещения в обязательном порядке должны располагаться средства предотвращения и тушения пожаров (гидранты, огнетушители, датчики огня и дыма и т.п.). Многие компании пренебрегают приобретением пожарного инвентаря, не понимая всей значимости и ответственности, но речь пойдёт не об этом.

Год назад к нам обратилась компания у которой с пожарным оборудованием на складе всё в порядке, так как предприятие как раз занимается его производством и оптовыми продажами. А вот с организацией бизнес-процессов - была нужна помощь, необходима автоматизация и установка с настройкой WMS системы под специфику работы предприятия. В данной статье рассмотрим как происходил процесс автоматизации на производственно-оптовом складе хранения пожарного оборудования.

Немного о компании и складе:

Предприятие занимается производством пожарного оборудования, семнадцать лет снабжает все значимые объекты России. При производстве изделий используются материалы высшего качества, а вся продукция одобрена МЧС России. В перечень входят: противопожарные двери, люки, пожарные шкафы, щиты, стенды, средства пожаротушения, а так же пожарное оборудование.

По структуре: производственный цех и склад находятся в одном здании. Склад категории «В+» с площадью около 2500 м.кв. и высотой потолков около девяти метров, разделён на зоны напольного, стеллажного и мелкоштучного хранения. Количество активной номенклатуры склада более 2000 позиций, а количество ежедневно обработанных заказов больше 300 за рабочий день. Коллектив склада состоит из 20 сотрудников: руководителя, водителей погрузчиков, кладовщиков и грузчиков.

Трудности склада и принятие решения об автоматизации:

После перехода на новую систему ERP от фирмы 1С, т.е. автоматизации основных бизнес-процессов компании и производства, у заказчика появилась необходимость связать все процессы воедино. Таким образом была настроена нормативно-справочная часть системы, налажены взаимодействия отделов закупки, продаж, производства. Оставалось автоматизировать работу логистики - склада.

Проблемы склада были стандартные, сотрудники работали по бумажным носителям. У многих позиций не было штрихкодов, была необходима адаптация продукции товарными этикетками. При идентификации товаров часто присутствовал человеческий фактор, часто возникали пересорты при отгрузке заказов. Скорость приёмки была низкой, а общее время сборки заказов было увеличено по причине долгого поиска позиций.

На складе были установлены фронтальные стеллажи с секциями по три яруса в высоту для цельнопаллетного хранения, но адресной системы введено не было. Было условное разделение хранения в зонах склада, т.е. тяжеловесные огнетушители, располагались в напольной зоне, пожарные шкафы и двери на стеллажах. В целом, было выполнено разделение продукции по категориям для того, чтобы сотрудники склада понимали, где какой товар. Но это помогало лишь частично, т.к. без адресного хранения товар долго искали, особенно мелкоштучный.

Процесс инвентаризации проводился тоже по бумажным носителям. Пересчитанные позиции отмечались в счётной ведомости карандашом, после проверки передавались ответственным сотрудникам, чтобы выполнить корректировки по списанию/поступлению. На данные действия уходило много времени.

Из-за специфики отдельных номенклатурных позиций, часто возникали ошибки, характер - «некомплект». Например, при изготовлении пожарного рукава применяется комплектность из 2х или более номенклатур, т.е.:

- Огнетушитель - основная часть;

- Раструб - дополнительная часть;

Для этого необходимо было наладить сборку товаров с контролем проверки её комплектности.

Так же есть специфические пожарные позиции, которые изготавливаются (собираются) на отдельном участке склада. Это могут быть номенклатуры состоящие из нескольких частей, например:

- Шланг тканной части - основная;

- Переходные кольца соединяющих рукава между собой - дополнительные;

- Есть комплектности рукава, где между кольцами вставляется переходник или кран;

- Или может быть шланг отдельно, распылитель к нему - отдельно;

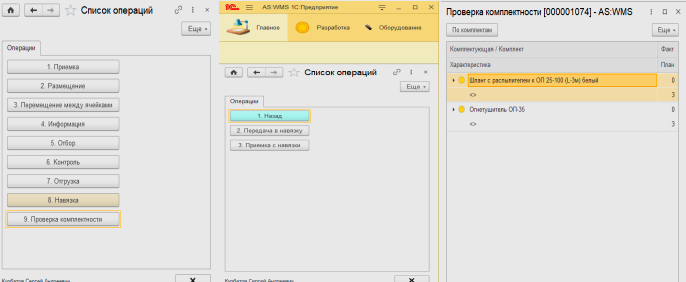

Для осуществления данной функции был необходим функционал со спецификой работы производства заказчика. По поставленной задаче от участка сборки «пожарных гидрантов» мы выполнили доработку функций AS WMS: «Передача в навязку» и «Приёмка с навязки».

Для реализации необходимых функций, заказчик принял решение расширить возможности ERP от 1:С, путём установки непосредственно в ERP модуль AS WMS системы.

Начало работ и интеграция модуля AS WMS с ERP:

Так как производственный склад клиента находится рядом с Ростовом-на-Дону, мы приехали к заказчику на аудит. Вместе прошлись по всем участкам от производства, до ворот отгрузки. Зафиксировали полный цикл производственных и складских операций. Составили пошаговое описание бизнес-процессов склада. Отметили специфику товародвижений и сборки пожарных позиций. Определились с необходимыми доработками, целями и ключевыми задачами проекта:

- Организация взаимодействий участков производства и склада.

- Работа с топологией - картой склада, распределение его зон и настройки в соответствии с категориями товаров в WMS системе.

- Настройка системы адресного хранения, присвоив каждой зоне свой номер и местам хранения/ячейкам уникальную структуру.

- Определение с выбором складского оборудования для автоматизации: терминалов сбора данных, принтеров этикеток и т.п.

- Настройки WMS системы по проверке комплектности позиций состоящих из нескольких частей.

- Настройки функционала WMS системы для участка сборки пожарного оборудования: «Передача в навязку», «Приёмка с навязки».

- Настройки функционала «Инвентаризация» по выбранной группе товаров или выбранным ячейкам.

Целью проекта было - увеличение эффективности работы склада, скорости поиска товара, точности подбора и комплектования заказов. Организация настройки дополнительного функционала по отбору и проверке комплектности позиций заказа. Настройки опций для участка сборки/изготовления комплектных позиций. Общее снижение количества ошибок по количеству, пересорту и некомплектам.

Для начала работ совместно определили рабочие группы в составе основных сотрудников с каждой из сторон:

| Рабочая группа заказчика | Рабочая группа разработчика ООО «Технологии учёта» |

|---|---|

|

|

Работы по автоматизации бизнес-процессов проводились в несколько этапов:

- I этап. Проектирование системы.

- II этап. Тестирование, настройка системы и оборудования.

- III этап. Запуск AS WMS в тестовую эксплуатацию.

- IV этап. Запуск AS WMS в промышленную эксплуатацию.

I этап. Проектирование системы:

- Выполнили доработки, настройки и установили AS WMS модуль в систему учёта ERP.

- Разработали топологию (карту) склада.

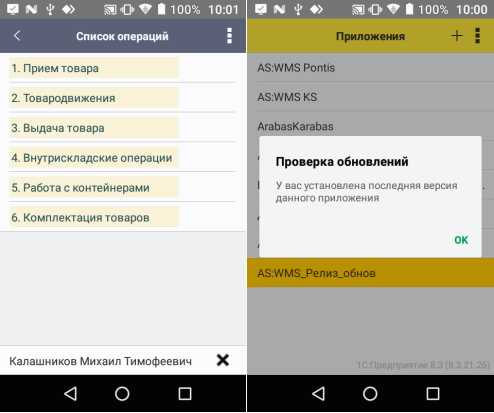

- Доработали мобильное приложение для ТСД.

II этап. Тестирование, настройка системы и оборудования:

- Установили мобильную платформу на ТСД, выполнили настройки.

- Выполнили настройки параметров печати принтера этикеток.

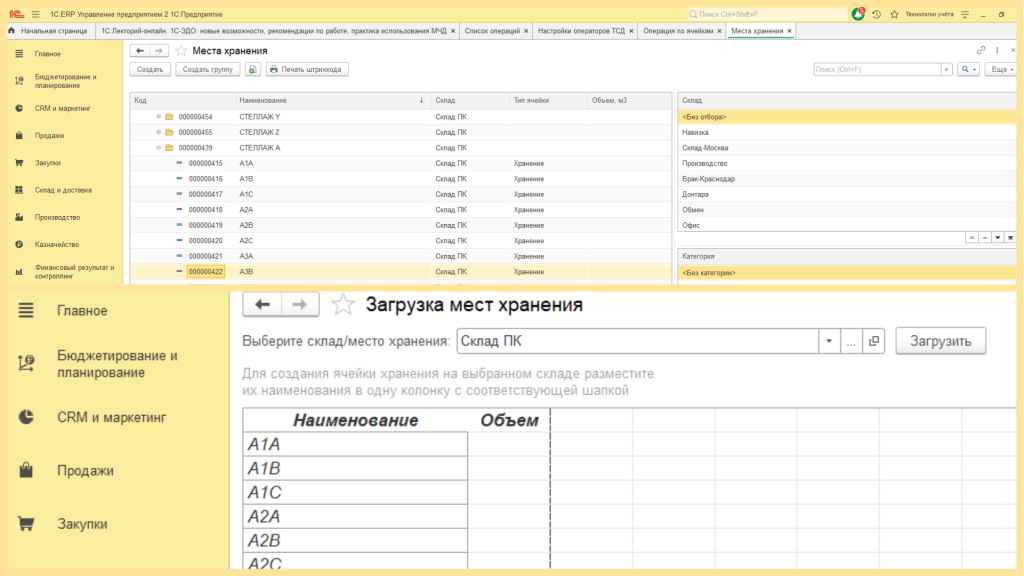

- Загрузили места хранения/ячеек в соответствии с топологией склада.

- Вместе проклеили этикетки на балки стеллажей, обозначили места хранения/ячейки.

- Настроили права операторов ТСД.

III этап. Запуск AS WMS в тестовую эксплуатацию:

- Провели обучение сотрудников на обучаемом стенде по WMS функционалу на складе.

- Протестировали каждую операцию WMS системы по документам «Заказы поставщикам» и «Заказы клиентов» на тестовых документах.

- Вместе с заказчиком проверили оборудование на работоспособность, устранили действующие неполадки.

IV этап. Запуск AS WMS в промышленную эксплуатацию:

- Всю товарную номенклатуру системы ERP компании переместили в виртуальную «служебную ячейку» AS WMS системы. Далее были проведены физические тренировки с сотрудниками склада. С помощью операции «Перемещение» начали размещать товар из «служебной ячейки», а так же с участка производства по местам хранения, наполняя таким образом стеллажи. Постепенно начала вырисовываться «картина» как на фото ниже.

- Далее провели полноценную работу с сотрудниками склада на «боевых» документах и с реальными заказами. Обработали и приняли товары по документам «Закупки», выполнении размещение принятых позиций и освободили зону приёмки. Выполнили отбор и проверку комплектности позиций вместе с кладовщиками, произвели отгрузку заказов.

- В процессе запуска в промышленную эксплуатацию устранили возникшие недостатки работы мобильного приложения и AS WMS системы.

- Выполнили полное сопровождение действий сотрудников склада, в процессе выполнения складских операций. Осуществили поддержку, консультации по выявленным проблемам и возникшим вопросам.

Результаты:

В среднем, автоматизация производственного склада предприятия прошла за десять месяцев. Одновременно производились работы и по настройкам системы ERP. Этапы автоматизации и установки оборудования прошли не без труда, но поставленные цели были достигнуты. Пользоваться AS WMS системой клиенты начали с марта 2023 года, т.е. прошло три месяца. В итоге, что получил заказчик:

- Единую ERP с WMS системой, которые полностью настроены под потребности и специфику работы предприятия, с установкой «под ключ».

- Увеличение средней скорости обработки операции: приём, отбор, инвентаризация стала проходить быстрее и менее затратной, увеличилась до 35%.

- Использование пространства складского помещения до 15% посредством функции «Перемещение». Периодически проводится складская работа по «дифрагментации» ячеек с одинаковым товаром, таким образом при уплотнении товарных позиций - ячейки освобождаются. Данные оперативно берутся из отчётов AS WMS, за счёт чего экономится драгоценное время.

- Использование функционала WMS системы для участка сборки пожарного оборудования: «Передача в навязку», «Приёмка с навязки». Данный функционал уникален, это индивидуальная доработка.

- Использование функционала WMS системы по проверке комплектности позиций состоящих из нескольких частей.

- Возможность мониторинга производительности, анализа качества работы сотрудников склада. Появилась тенденция снижения ошибок в заказах, мониторинг теперь производится ежедневно, статистические данные из отчётов AS WMS - накапливаются.

- Возможность построения логистических, мотивационных схем работы сотрудников отдела логистики.

- Повышение качества обслуживания клиентов за счёт эффективной сборки заказов.

Не важно в какой отрасли работает склад, выполним доработки для Вас, под специфический функционал складских операций любой сложности.

Подписывайтесь на наш Telegram-канал, чтобы быть в курсе последних новостей и событий!