AS WMS в отрасли хозяйства лёгкой промышленности, автоматизация склада одежды и тканей

Лёгкая промышленность играет весьма важную роль в экономике России. Существующие на данный момент условия диктуют особый путь её развития, ориентированный на сложившиеся национальные традиции, существующую сырьевую базу и экономические возможности российских потребителей. Для активного развития необходимо, прежде всего: укреплять сырьевую базу, использовать новые синтетические материалы, стимулировать разработку и использование новых технологий производства и логистики. В данной статье мы расскажем как происходила автоматизация склада одежды.

Осенью 2022 года с целью автоматизации склада к нам обратилась компания которая с 1997 года занимается производством и оптово-розничной торговлей одежды и аксессуаров. Обладает собственным брендом женской одежды «ElectraStyle». Фирменные штрихи и эксклюзивные силуэты приобрели широкую узнаваемость бренда в России, странах СНГ и ближнего зарубежья.

Площадь склада 1500 кв.м., по структуре разделён на зоны стеллажного хранения товарных категорий одежды и тканей. Так же сделан второй этаж для эффективного использования складского пространства, на котором располагается одежда, мелкоштучный товар и аксессуары. Активных товарных позиций около пяти тысяч, а количество обработанных заказов в день, в пиковые нагрузки, доходит до двухсот.

Путь к автоматизации склада:

Поводом для автоматизации склада стало её развитие и увеличение товаропотоков компании. Если в 1997 году заказчик начинал работу с командой состоящей из 5 сотрудников, в коллекции было 10 моделей, представительства были только в Москве и Подольске. А в 2023 году команда уже составила - 150 сотрудников, в коллекции более 1000 моделей одежды, партнёров более 1000 находящихся в 627 городах России и ближнего зарубежья.

Склад работал по бумажным носителям, системы адресного хранения не было. Сотрудники не успевали обрабатывать грузопотоки, нужна была реорганизация работы складской логистики. С учётом современных реалий были необходимы функции которых не было в системе учёта 1С:Комплексной Автоматизации:

- Разработка функционала консолидации документов приёмки, т.е. объединение нескольких приходных документов в один. Была необходимость в скорости приёмки без остановки и переключения между документами.

- Настройка операции приёмки товаров - сразу в ячейки.

- Реализация «контейнерной/коробочной» сборки заказов для доставки клиентам по маршрутным листам.

- Обновление печатных форм упаковочных листов.

- Настройка сезонной и годовой «Инвентаризации» по заданию.

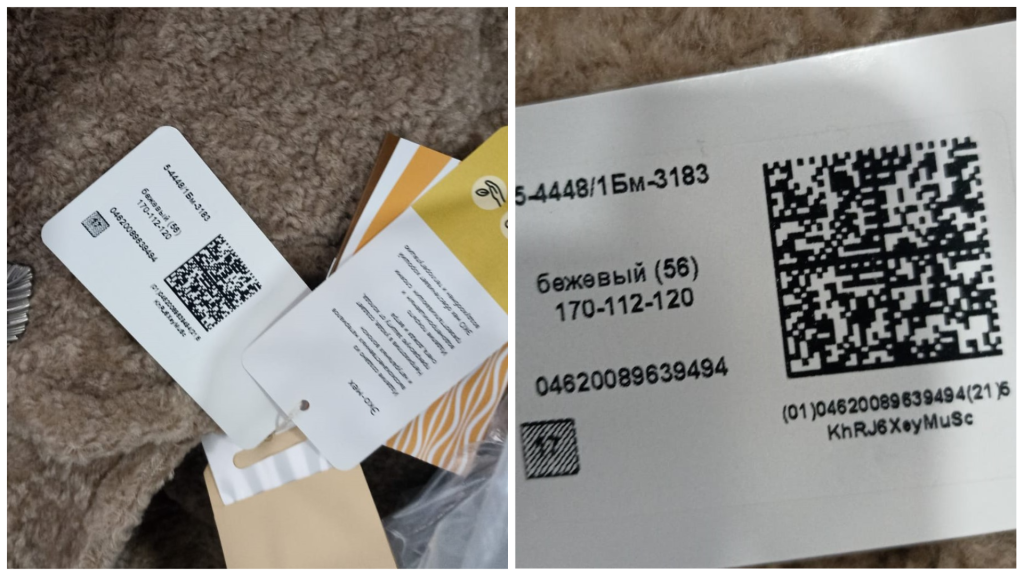

- Работа с маркировкой и системой «Честный знак».

Целью проекта было желание заказчика сделать склад современным и умным, облегчить труд сотрудников, увеличить пропускную способность, ускорить приёмку продукции, сократить время сборки заказов, уменьшить количество ошибок кладовщиков, улучшить качество идентификации заказов при доставке транспортом.

Поиск подходящей WMS системы и функционала:

Летом 2022 года клиенты мониторили рынок вендоров, предложения и условия установки WMS систем. Остановились на оптимальном решении по цене = функционалу нашей компании «Технологии учёта». Для решения вышеизложенных задач решили использовать с 1С: «Комплексной Автоматизацией» не автономную WMS систему на локальном сервере, а встраиваемый модуль непосредственно в саму учётную систему. Он расширяет возможности предприятия в плане складского учёта автоматизируя складские операции и технологические процессы. Так же модуль позволяет автоматически заносить данные в учётную программу при выполнении операций.

Совместно с клиентом были проанализированы требования к обработке заказов, постарались максимально учесть бизнес-процессы предприятия. Заказчик самостоятельно составил Техническое Задание. Далее корректировали функционал с различными алгоритмами товародвижений ещё три раза. Через два месяца клиент остановился на необходимом.

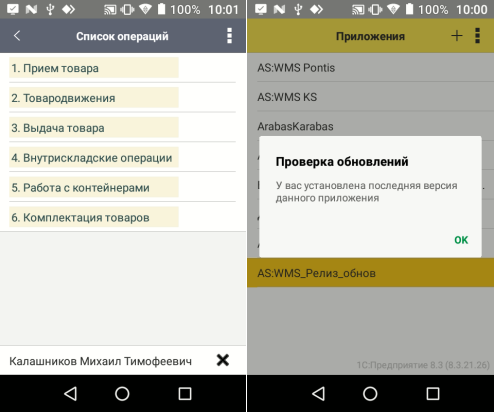

Установка первоначальных настроек AS WMS и ТСД:

Определились с датой старта проекта и составом участников. Все работы проводились удалённо, из Ростова-на-Дону.

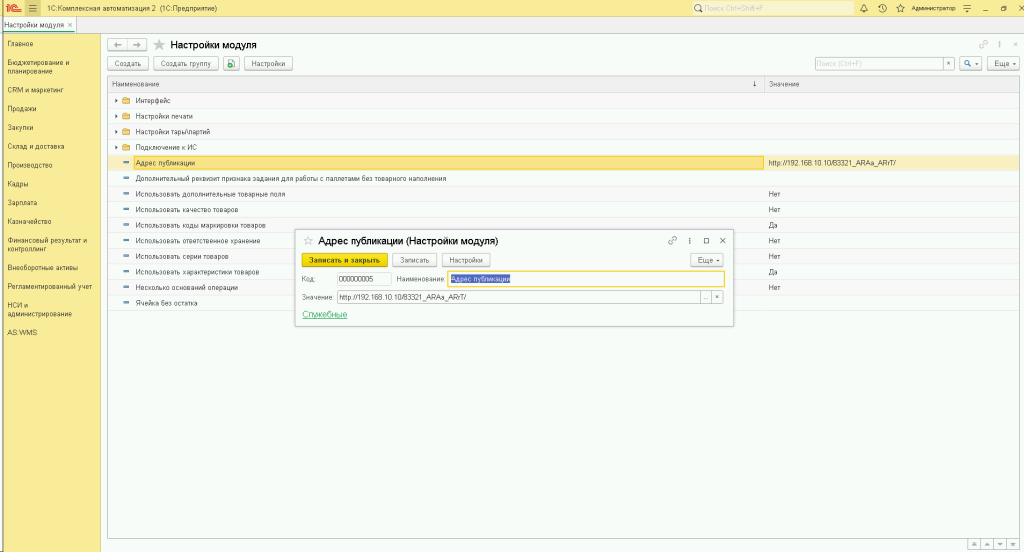

1. Заказчик предоставил нам доступ к своей базе на сервере, а наши программисты установили модуль WMS, всё прошло без ошибок. Совместно с системным администратором опубликовали базу и выполнили первоначальные настройки модуля.

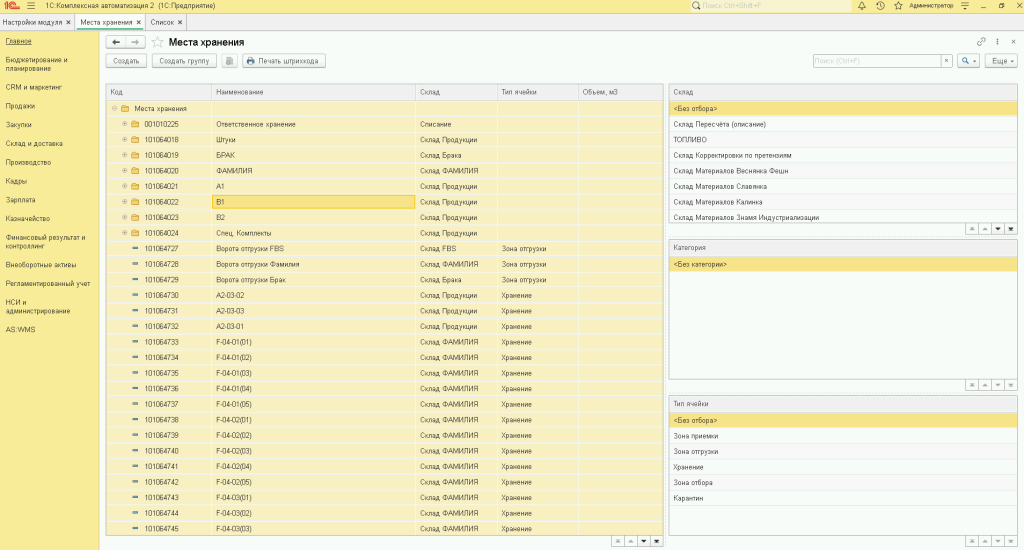

2. Стеллажи на складе уже были установлены, их разделили на товарные категории, определились со структурой (названием) ячейки. С помощью загрузчика ячеек научили ответственных сотрудников выгружать данные в WMS систему.

3. Установили мобильное приложение на ТСД, выполнили все настройки.

Доработки, тестирование, обучение и первый боевой опыт:

- Разработали функционал объединения документов приёмки из нескольких в один.

- Настроили приём позиций - сразу в ячейки.

- Выполнили функцию «коробочной» сборки для доставки заказов клиентам по маршрутным листам.

- Обновили печатные формы упаковочных листов.

- Настроили инвентаризацию по заданию.

- Долго обсуждали с клиентом работу с маркировкой системы «Честный знак», думали как лучше её реализовать. Так как на складе нет скоропортящегося товара, решили сканировать штрихкоды «Честного знака» на этапе «Контроля» и упаковки заказа. Таким образом, кладовщик в процессе формирования заказа и упаковки коробки сканирует штрихкоды/бирки «Честного знака». Далее данная продукция загружается в национальную систему маркировки и прослеживаемости товаров.

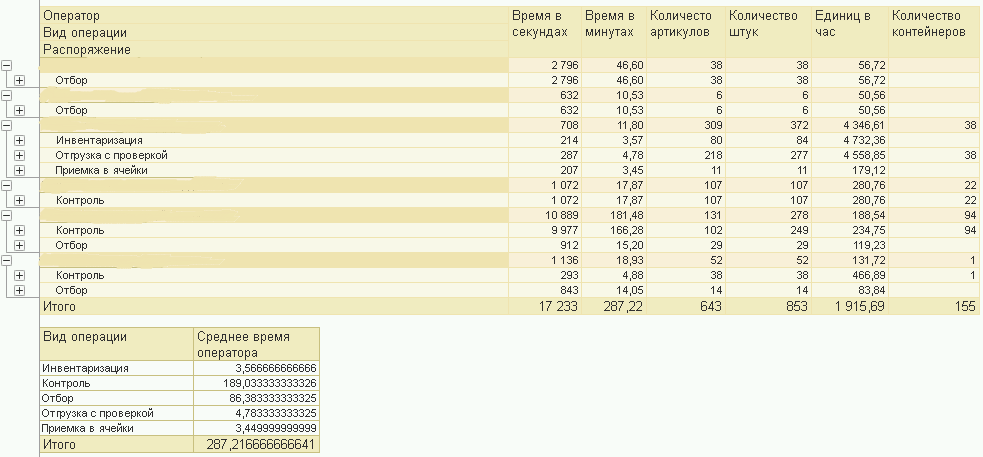

Результаты:

Срок автоматизации склада предприятия составил около трёх с небольшим месяцев. За это время был реализован как типовой функционал, так и доработки. В настоящее время за рабочий день обрабатывается, в среднем:

- Документов/строк приёмки = 29 док./500 строк;

- Документов/строк сборки и отгрузки заказа = 35 шт./950 строки;

- Общее количество обработанных артикулов (строк) за рабочую смену, включая операции: приёмка, размещение, сборка, контроль, отгрузка = 2100 - 2500 строк/в смену;

Ранее такую информацию получить без WMS отчётов было невозможно. Есть первые результаты за 2 месяца работы с системой:

- Скорость приёма поставок выросла на 19%, за счёт консолидации, объединения нескольких документов в один, а так же приёмки позиций сразу в ячейки.

- Скорость сборки заказов увеличилась на 57% за счёт быстрого поиска товаров.

- Скорость проведения инвентаризации увеличилась на 48%, а трудозатратность проведения снизилась за счёт распределения задания по сотрудникам на ТСД. Кроме итоговых форм ведомостей, бумажные носители не используются. Все корректировки товаров происходят онлайн, выполнять долговременное списание/поступление в системе учёта, больше нет необходимости.

Все работы по проекту выполнены под ключ и вовремя. Обе команды провели хорошую работу, уложились по договору в указанные сроки, три месяца - это отличный результат. Реализацию поставленных задач, как и проект, в целом, считаем положительными.

Клиенту снова потребовались доработки функционала WMS системы, продолжаем работать дальше...

Подписывайтесь на наш Telegram-канал, чтобы быть в курсе последних новостей и событий!