Автоматизация склада поставщика сантехнической продукции ТД НОВА

О компании:

ООО «Торговый Дом Нова» более 12 лет является надёжным региональным поставщиком сантехнической продукции для оптово - розничных компаний на всей территории Российской Федерации. Количество торговых точек клиентов в 2022 году превышает тысячу, а ассортимент составляет более 14000 позиций. В предлагаемую продукцию входят: смесители, сантехническая арматура, душевые кабины, санфарфор, мебель для ванных комнат и многое другое.

Общая информация склада:

- Площадь: 1500 кв.м.

- Структура: две основных зоны приёма и отгрузки, плюс четыре дополнительно выделенных зоны хранения по категориям и подвидам продукции.

- Количество активной номенклатуры на складе более 14000 шт.

- Интенсивность складских операций составляет от 300 до 1000 за рабочую смену.

- Коллектив склада состоит из 20 сотрудников.

Причины и решение регулирования - настройки складских процессов:

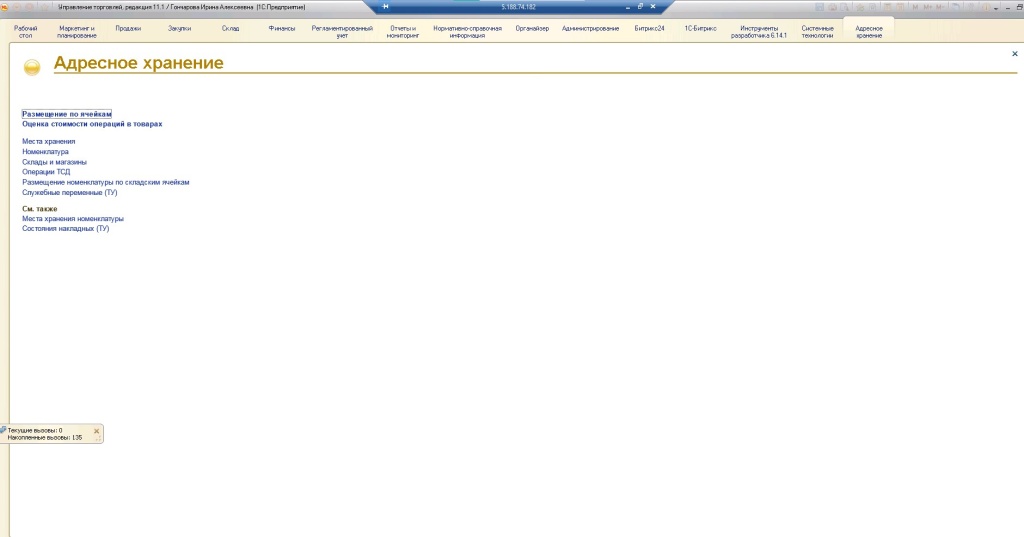

К осознанию того, что нужна современная WMS система пришли не сразу. Как и у многих организаций изначально учёт велся типовыми способами корпоративной программы «Управление торговлей, ред. 11.1», значительное время пытались справляться заводским функционалом. Многих складских операций, способствующих развитию складской логистики и соответствующих специфике работы предприятия не было - в принципе. Проблемы склада были следующими:

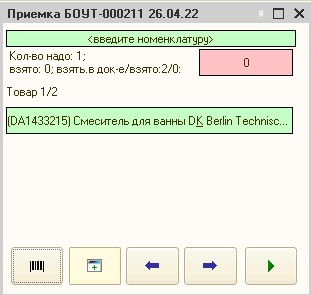

- Долгий процесс приёма товаров. По бумажной форме документа закупки, лежащего на складской планшетке, кладовщик отмечал шариковой ручкой - каждую строчку позиции. Далее документ передавали для постановки на приход в систему руководителю склада.

- Недостаток логики размещения товаров. Кладовщики раскладывали товар по своему желанию и на своё усмотрение.

- Отсутствие адресной системы хранения, и соответственно - долгий поиск товара увеличивал в целом, общее время ожидания заказа клиента и простой наёмного автотранспорта.

- Отсутствие функции - «Контроль», как дополнительного пересчёта и проверки ликвидности товаров после перемещений по складу.

- Отсутствовали данные по комплектации отгрузочных мест в системе. После отгрузки товарного места, получить по нему информацию для взаимодействия с этим местом не представлялось возможным.

- Процесс инвентаризации был трудозатратным и долгим, так как мог использоваться способом обработки и использования, отфильтрованного в Excel, бумажного листа.

При данной технологии складских операций, возникали проблемы связанные с многими обстоятельствами: «человеческим фактором», незаменимостью сотрудников, ошибками, которые приводили к низкой пропускной способности склада и отрицательной лояльности клиентов к компании. Руководство компании приняло автоматизацию бизнес-процессов - как положительную неизбежность.

Начало работы и запуск системы AS WMS:

Целью проекта являлась - нормализация и упорядочивание операционных процессов склада. После совместного анализа товародвижений с разработчиком WMS, выявления слабых мест внутри складских товародвижений - было составлено Техническое Задание. Данный документ определил детальное описание физики каждого складского процесса и последовательность их реализации. В связи со спецификой обработки грузов нашей компании, мы определили дополнительные пожелания и функционал системы.

Основные из них:

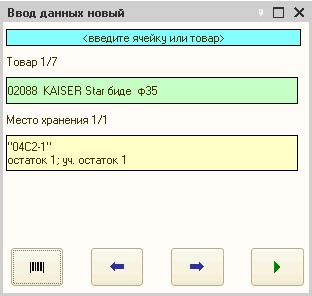

- Механизм генерирования штрихкода ячейки, а так же для товара без заводского штрихкода (включена адаптация товаров для складских операций).

- Акт расхождения сформированный при приёме товара должен быть проведён в системе 1С и автоматически направлен на почту ответственным сотрудникам.

- Определён комбинированный механизм слоттирования товаров: у тмц есть основная и дополнительная ячейка хранения. Основная ячейка всегда закреплена за товаром - статическая, а дополнительные могут создаваться по необходимости - динамические. Основная ячейка не освобождается даже при нулевом остатке, она ожидает нового поступления товара.

- Закреплён принцип освобождения ячейки от товара при маршруте подбора. Если один товар находится в двух и более ячейках (дополнительных), то система ведёт кладовщика по маршруту к тому слоту в котором наименьшее количество товара, таким образом выполняя списание из него и освобождая.

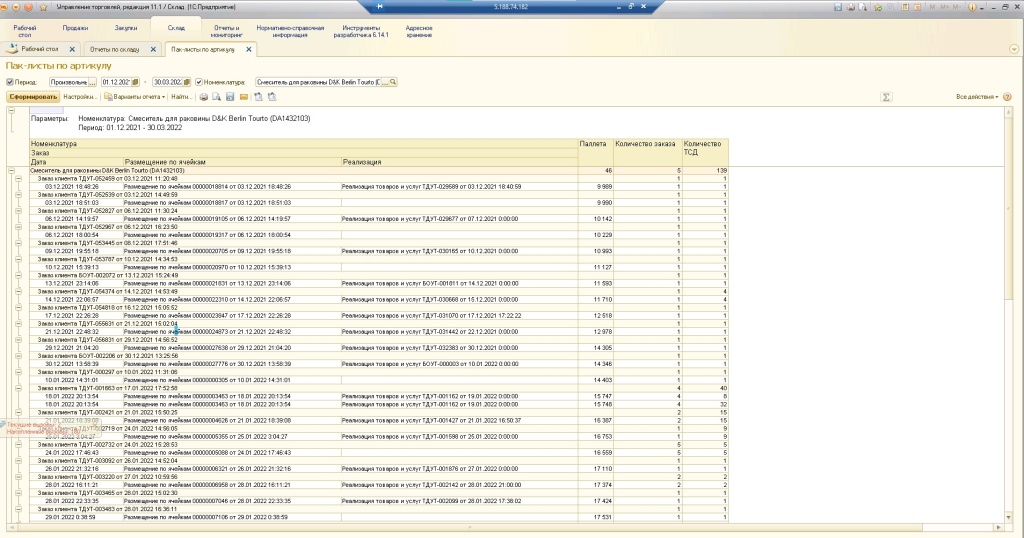

- Сформирован регламент упаковки/комплектации товаров в «контейнер», т.е. тару - коробку или паллет. После наполнения «контейнера» товарами, когда место полностью укомплектовано, кладовщик распечатывает и сканирует штрих-код тары «контейнера» с внутренним его содержимым.

- Определён принцип формирования «коробочной» технологии работы с грузом. После проверки всех позиций из заказа наполненного контейнера, система разбивает заказ доставки клиента на количество отгрузочных мест, например, 1/3, 2/3, 3/3. При этом содержимое отдельного места (коробки) можно просмотреть на упаковочном листе коробки или паллета.

- Разработчику поставлены задачи по настройкам работ инвентаризации: общая, по группам товаров, по выбранным ячейкам, по выбранным товарам.

Запуск WMS проекта производился удалённо, совместно с разработчиком программы, где часть работ наша команда выполняла самостоятельно. Были оборудованы этикетками все места хранения склада: ячейки на стеллажах, напольное хранение. Проверена работоспособность оборудования - ТСД, роутеров wi-fi и принтеров.

Работы автоматизации складской логистики, по согласованию с разработчиком, проводились в несколько этапов:

Проектирование системы:

- доработка и настройка модуля под конфигурацию учётной системы

- доработка дополнительных функций модуля по Техническому Заданию складских операций: приёмки, размещения, сборки и инвентаризации

- интеграция модуля в систему

Тестирование и настройка:

- настройка списка операций и их статусов

- настройка операторов и их прав в системе учёта

- настройка оборудования (Терминалов Сбора Данных ТСД, принтеров)

- настройка топологии склада и загрузка мест хранения

- настройка исходных данных Нормативно - Справочной Информации (НСИ)

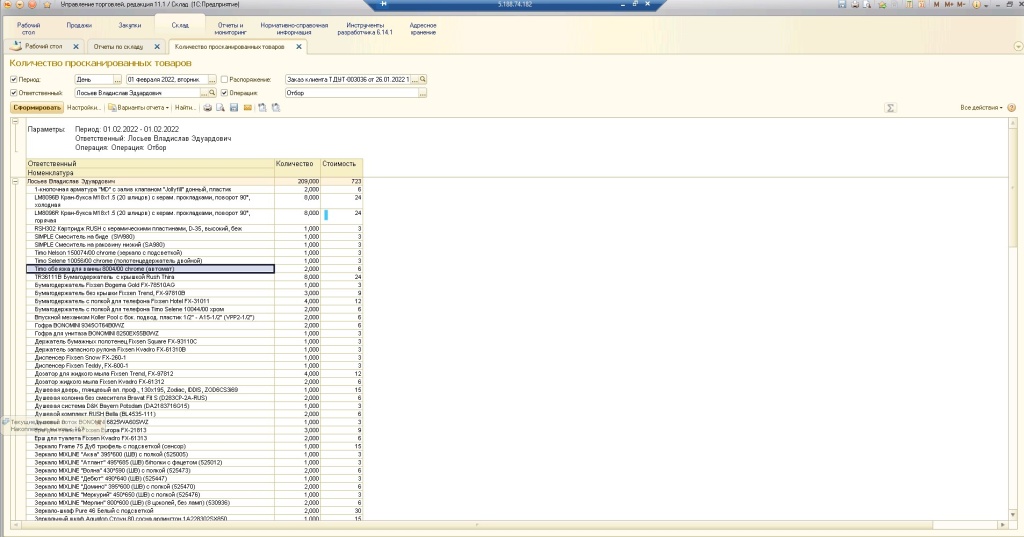

- настройка необходимых отчётов (об остатках тмц, товародвижении за период, о производительности сотрудников)

Запуск в тестовую эксплуатацию:

- произведено обучение сотрудников по работе с новой системой

- произведено сквозное и пользовательское тестирование на функциональную целостность и работоспособность системы

Запуск в промышленную эксплуатацию:

- начало полноценной работы предприятия в системе AS WMS со всеми бизнес-процессами и складскими операциями

- выполнение разработчиком содействия и поддержки клиента по возникающим проблемам и вопросам

Итоги проекта и результаты:

Проект был не из стандартных, и для снижения затрат предприятия по автоматизации склада, все работы проводились поэтапно. В процессе выполнения проекта, приходило понимание, что без доработок необходимых уникальных функций связанных с логистикой - будет не полностью реализована работа склада. Согласовав изложенные выше функции с командой разработчика, мы постепенно их внедряли на протяжении всего проекта, срок которого составил чуть более полу года.

Что получили:

-

Унифицированную умную AS WMS систему под потребности своего предприятия с установкой «под ключ».

-

Средняя скорость обработки операций: приём, отбор, комплектование, инвентаризация увеличилась до 50%.

-

Использование пространства складского помещения до 10%.

-

Возможность анализа и мониторинга производительности и качества работы сотрудников склада (есть тенденция снижения ошибок в заказах, за три месяца работы с WMS системой с 5-ти до 2-х на 1000 обработанных строк). Далее на 2022 - 2023гг. стоит задача снизить количество ошибок до 1-й ошибки на 1000 строк.

-

Возможность построения логистических и мотивационных схем работы логистики.

-

Ускоренный и менее затратный процесс инвентаризации.

-

Повышение качества обслуживания клиентов за счёт эффективной сборки заказов.

Прием, размещение, отгрузка товара и инвентаризация склада - этапы работы системы адресного хранения AS WMS. Особенности внедрения и запуска.

|

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

|

Заказать проект

|